Mercedes-Benz Türk’ten 1 milyon Avro’luk yatırım: Hoşdere Otobüs Fabrikası’na Türkiye’nin ilk çok katlı merkezi akü şarj alanı

* Mercedes-Benz Türk, Hoşdere Otobüs Fabrikası’nda kullanıma aldığı çok katlı merkezi akü şarj alanı ile şarj kapasitesi ve değişim süreleri bakımından yüzde 100’e varan verimlilik elde etti.

* 1 milyon Avro’luk yatırımla Türkiye’de bir ilki hayata geçiren Mercedes-Benz Türk, alandaki özel makaralı raf sistemi ve akü değişim lifti aracılığıyla istif makinelerinin akü değişim operasyonunu çok hızlı ve etkin bir şekilde yönetebilir hale geldi. Geliştirilen bu yeni proje sayesinde fabrikanın akü şarj süreçlerinden kaynaklı karbon ayak izi yüzde 25’e varan oranda azaldı.

Mercedes-Benz Türk 50 yılı aşkın bir süredir Türkiye’deki yatırımlarına devam ederek sektörde inovasyon alanındaki öncülüğünü sürdürüyor. Hoşdere Otobüs Fabrikası’ndaki merkezi şarj alanını yenileyerek çok daha verimli ve hızlı bir üretim için altyapı sistemlerini geliştiren Mercedes-Benz Türk, bu proje ile birlikte Türkiye’de ilk defa özel makaralı raf sistemi ve akü değişim liftinin bir arada olduğu çok katlı bir merkezi akü şarj alanını kullanıma aldı.

Türkiye’de bu kapsamda bir benzeri bulunmayan akü şarj alanı altyapısı; FIFO prensibine göre çalıştığı için, üretim ve lojistik için kritik önem arz eden istif makinelerinin akü değişim operasyonu çok hızlı ve etkin bir şekilde yönetilebiliyor. Şarj alanında makine tipi fark etmeksizin saatte ortalama 12 akü değiştirilebiliyor ve bu süre Türkiye’deki sistemler arasında bir rekor olarak karşımıza çıkıyor. Şarj alanında yaklaşık 5 farklı markadaki 20 farklı model istif makinesinin aküsü, standart bir süreç ile tek merkezde değişiyor. Şarj alanı; havalandırma, elektrik, alarm sistemi gibi konulardaki modern tesis altyapısı ile uyum içinde ve sektöre öncü nitelikleriyle öne çıkıyor. Aynı zamanda tesiste kullanılan teknoloji, endüstri 4.0 uygulamaları için altyapı da oluşturuyor. Proje kapsamında temin edilen akıllı tip akü şarj cihazları sayesinde birçok önemli avantaj sağlanıyor. Yeni şarj cihazları ile alandaki bilgisayar arasında kurulan özel veri hattı ve bu bilgisayara yüklü yazılım sayesinde, akülerin tek elden yönetimi ve şarj sırasında takibi, şarj cihazlarına uzaktan erişim gibi yetenekler de üretimin kazançlarına ekleniyor. Ayrıca bilgisayara gelen bilgiler alandaki LCD ekrana yansıtılarak, şarjı tamamlanan akülerin grubu ve bulundukları rafların numarası yetkili operatör tarafından rahatça tespit edilebiliyor.

Şarj alanı için 1 milyon Avro’luk yatırım

Mercedes-Benz Türk, kullanılmaya yeni başlanan şarj alanı için bina, altyapı, şarj alanı makine ve ekipmanlarına toplamda 1 milyon Avro’luk yatırım gerçekleştirdi. Araştırmalarına Haziran 2015’te başlanan projenin, konsept uygulamasına Nisan 2016’da karar verildi. Birçok farklı ekibin ortak çalışması sonucu nihai haline getirilen şarj alanı projesi, Ağustos 2017’de kullanıma alındı ve 5 Nisan 2018’de alanın resmi olarak açılışı gerçekleştirildi.

Akü şarj etme kapasitesinde ve akülerin değişim sürelerinde yüzde 100 verim avantajı

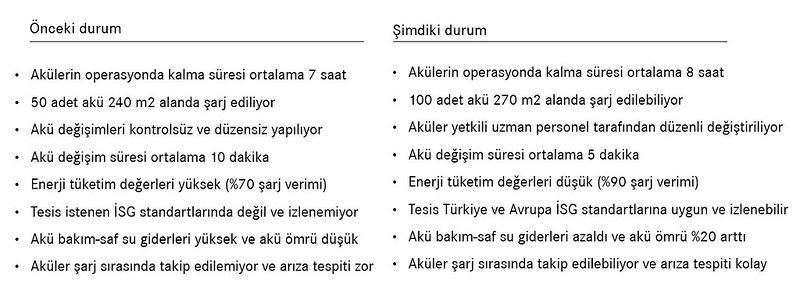

Mercedes-Benz Hoşdere Otobüs Fabrikası’ndaki 50 akü önceden 240 metrekarelik bir alanda şarj ediliyordu. Yeni sistem ile birlikte 100 akü, 270 metrekarede şarj edilerek akü şarj kapasitesi yüzde 100 arttırıldı. Önceden akü değişimleri forklift başına ortalama 10 dakika sürerken yeni sistemde bu süre 5 dakikaya düşürülerek bu anlamda da yüzde 100 verim yakalandı. Değiştirilen şarj cihazları sayesinde enerji tüketiminin azalmasıyla 1 yılda yaklaşık 40.000 Avro kazanç sağlanması planlanıyor. Türkiye ve Avrupa’daki İSG standart ve normlarına tamamen uygun hale getirilen tesiste akü değişimleri, işin uzmanı olan yetkili personel tarafından yapılıyor. Önceki sistemdeki akülerin şarj cihazlarının şarj verimleri yüzde 70 seviyelerindeyken yeni sistemde bu oran yüzde 90’a yükseldi; aynı zamanda akü arızaları oluşmadan önce tespit edilebilir hale geldi. Yapılan yenileme operasyonu sonrasında akülerin aşırı ısınmasının önüne geçilirken, bakım giderleri azaltıldı, operasyonda kalma süreleri 7 saatten 8 saate uzatıldı ve saf su giderlerinde de yüzde 30’a varan verimlilik elde edildi.

Mercedes-Benz Türk güvenli çalışma koşullarını sağlamaya devam ediyor

Birçok endüstriyel tesis yöneticisi tarafından ziyaret edilen ve referans alınan akü şarj alanında; akü gazlarının emisyon ölçümleri ve akü performansları sürekli ölçüm ile kontrol altında tutuluyor. Şarj alanındaki havalandırma ve iklimlendirme sistemi aracılığıyla; sıcaklık değerleri sürekli olarak kontrol altında tutularak hem düşük sıcaklıklarda oluşan şarj ile ilgili performans kayıplarının önüne geçiliyor, hem de alandaki personel için ideal çalışma koşulları sağlanıyor. Böylelikle Mercedes-Benz Türk iş sağlığı ve güvenliği, elektrik altyapısı ve inşaat gibi konularda bir kez daha örnek teşkil ediyor. Akülerden asit taşmasına karşı alınan önlemlerle çevreci ve kullanıcı dostu güvenli bir tesis ortaya çıktı. Akü değişimi sırasında oluşabilecek birçok kaza riski yeni sistemle minimize edildi. Her ürünün yeri etiketlendi, soketlerin raflara sabitlenmesiyle birlikte yanlış soket takılmasının ve soket kırılmasının önüne geçilerek, elektriksel tehlikelerin oluşması da engellendi.

5 Nisan günü gerçekleştirilen yeni akü şarj alanlarının resmi açılışında konuşan Mercedes-Benz Türk Üretim Mühendisliği Direktörü Nusret Kanat; ‘‘Mercedes-Benz Türk olarak bir ilke daha imza atmanın haklı gururunu yaşıyoruz. Gerçekleştirmiş olduğumuz Türkiye’nin ilk çok katlı merkezi akü şarj alanı sayesinde hem önemli tasarruflar sağlayacağız, hem de sektöre yön vereceğiz. Bu proje sayesinde enerji verimliliği, alan kullanımı ve bakım süreçlerindeki iyileşmelerden ötürü birçok kazanç elde edilmesini bekliyoruz.’’ dedi.